作業検査カメラを導入し、ヒューマンエラーの防止と作業効率の改善を実現した様々な事例をご紹介します。

実際にご導入いただき、活用されているお客様の事例です。

ポカミスの撲滅!1ロットあたり約130分の工数削減 ~作業者目線で検査してくれるので非常に安心~

組立不良ゼロを実現! ~まるで作業者の隣に常に管理者がいるような環境に~

5分の作業が10秒に。チェックシートも廃止! ~手作業工程の品質の維持・向上と、工数の削減に成功~

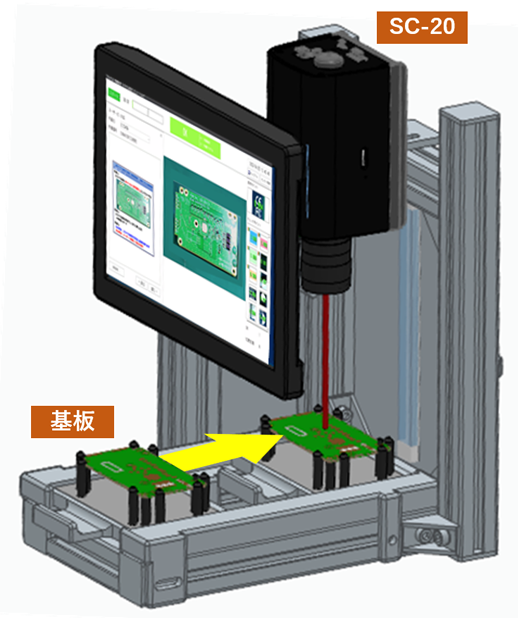

医療機器内ユニットのネジ締め工程 ~作業ミスを減らし、人に依存しない仕組みを構築~

自動車開発等に携わる計測機器の組み立て工程 ~属人化の解消とトレーサビリティの確立~

リコーの鳥取工場で製造を行っているラインにおいて、さまざまな方法で作業検査カメラを活用しています。

組立作業の検査だけでなく、パネル上の表示内容を検査することが可能という、応用的な活用例です。

専用治具とリミットスイッチの活用で作業負荷を低減し、検査の精度と効率を向上した活用例です。

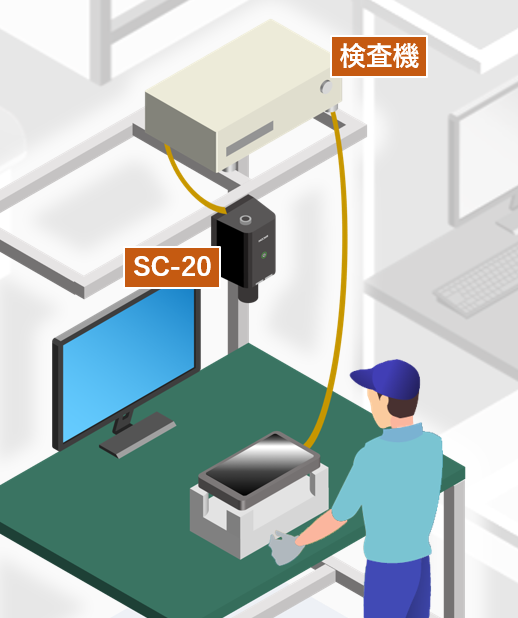

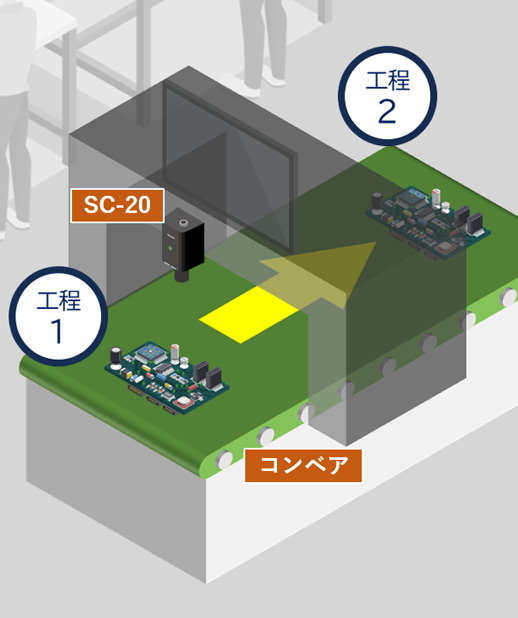

目視検査を自動化するだけでなく、良品のみを次工程へ送り込む仕組みを実現する、工場設備との組み合わせによる活用例です。

SC-20本体のカメラだけでは検査しにくい立体物を、さまざまな追加機器を利用して検査する、応用的な活用例です。

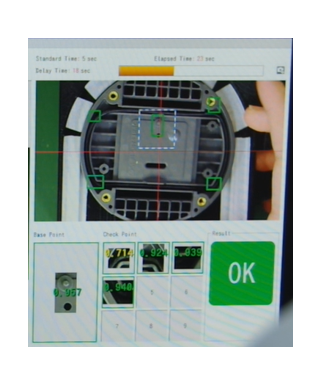

不良品流出リスク低減とチェックの効率化を実現!

外部I/Oを活用し、組立ミスや工程飛ばしを漏れなく防止!

部品の装着漏れを防止!

同梱品の入れ忘れ/間違いを防ぎ、同時にトレーサビリティも実現!