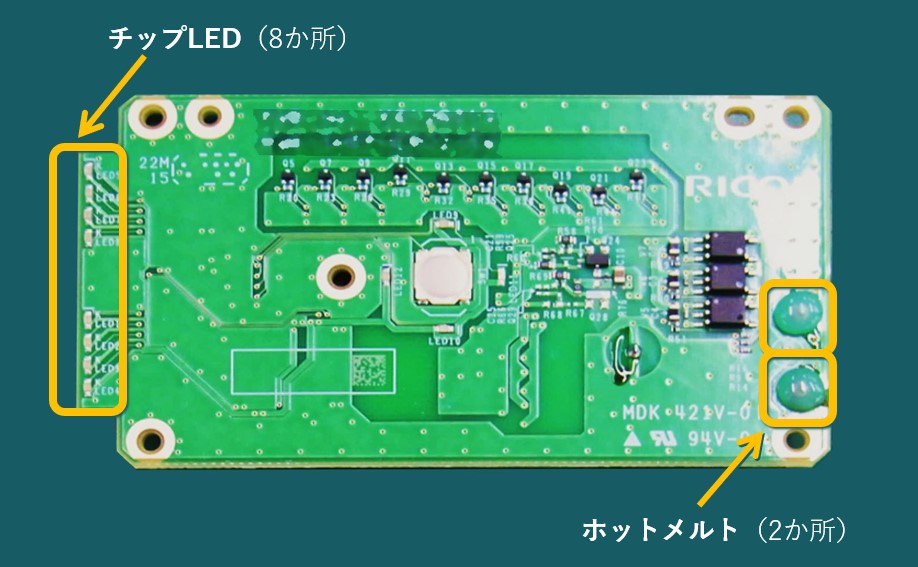

この製品の基板実装では、ホットメルトとチップLEDの欠品を防止するため、生産開始前の保証ツールの導入が課題であった。

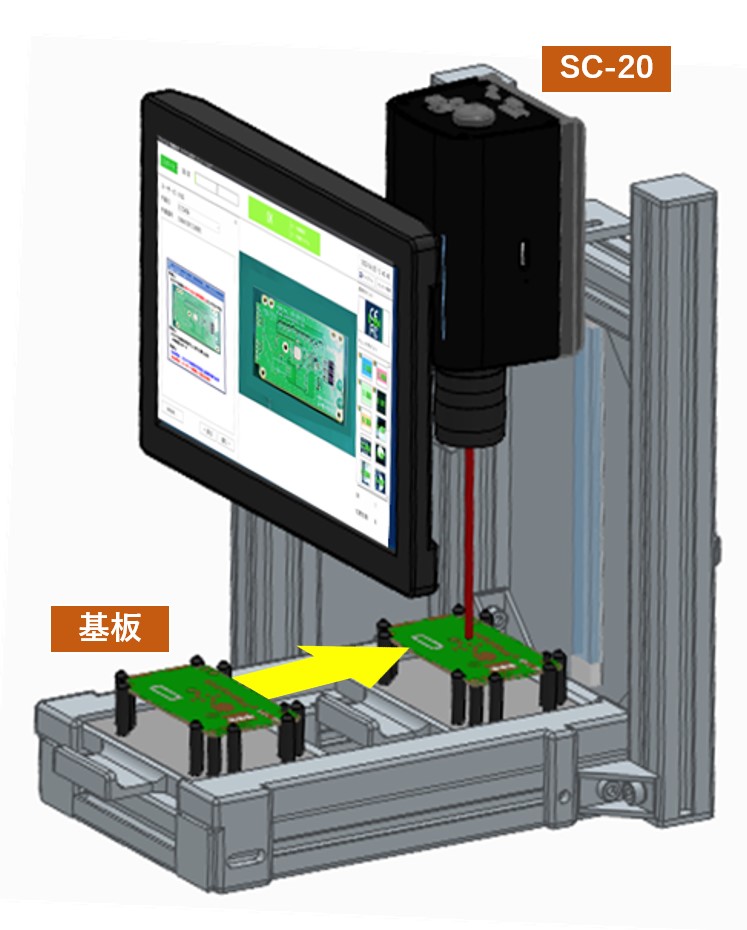

SC-20を導入し、さらに検査時の操作を簡易化するために治具やスイッチを利用した装置を特別に制作することで、工数をかけずに検査が可能な仕組みを構築。

- 製品のサイズに合わせて固定治具を3Dプリンタで制作、スライド機構でSC-20の直下に製品を移動できる装置を構築

- SC-20の[形状]マッチングでチップLEDとホットメルトのチェックポイントを設定。(ホットメルトは形状が一定でないため[形状]の[反転]機能※を利用することで検査可能に)

- 機構の奥に設置したリミットスイッチが、製品のスライドでONとなり、検査がスタートするようSC-20の外部機器連携を設定

- 検査員は製品を治具にセットし、奥にスライドさせるだけで検査が完了するためスピーディーに検査行うことができる

※ 「反転」=判定ロジックの反転。通常はマスター画像と形状が類似しているものをOKと判定するが、マスター画像と形状が異なっている場合にOKと判定する機能